在探索“智能制造”之前,首先需要理清两个核心概念:“制造”与“智能”。这两个词汇虽然简单,但它们组合在一起,却蕴含着无限的可能和潜力。简而言之,制造就是将原材料和中间产品转化为人们可以使用的最终产品的过程。与包含采矿业在内的广泛“工业”概念不同,“制造”更专注于物品的生产与转化。想象一下,你手中的手机、电脑,身上的衣物,家中的家具,无一不是制造的杰作。

而“智能”呢?我们更倾向于使用“Intelligent”这个词,因为它更强调机器或系统的自主性。这种智能不仅仅是简单地执行任务,更是模仿人类发现问题、分析问题和解决问题的能力。想象一下,如果机器能够像人一样思考、决策,那将是多么神奇而又令人期待的场景!

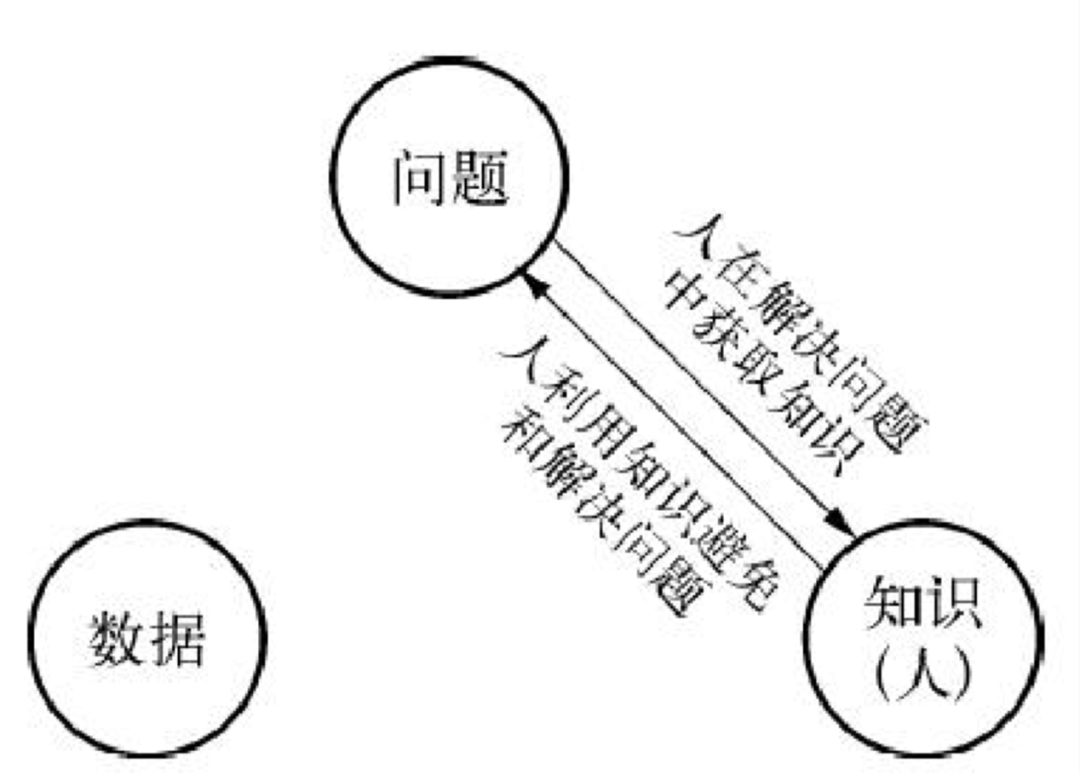

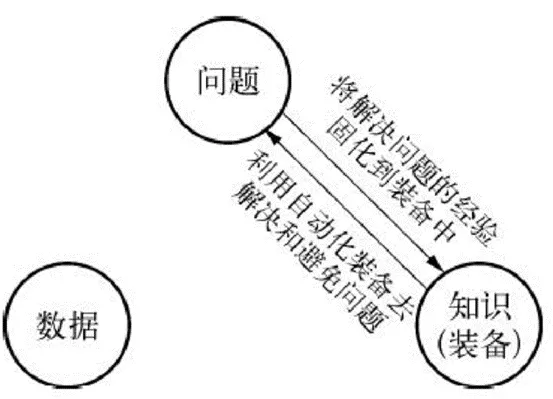

当“智能”遇上“制造”,会碰撞出怎样的火花呢?这就是我们今天要探讨的“智能制造”。它将人类的智慧与机器的精准相结合,让制造过程变得更加高效、灵活和个性化。在智能制造的世界里,机器可以自主识别生产中的问题,及时进行调整和优化。它们可以预测设备的维护需求,从而避免意外的生产中断。它们还可以根据消费者的喜好和需求,定制出独一无二的产品。智能制造,就像是一位智慧的工匠,将传统制造与现代科技完美结合,为我们打造出一个更加美好的未来。制造的五大核心要素,简称5M:材料(Material)、装备(Equipment)、工艺(Manufacturing)、测量(Equipment)和维护(Maintenance)。它们被誉为制造业的五大支柱,这五大要素相互交织,共同构建起了现代制造业的坚实基础。“工艺(Manufacturing)”是指将原材料转化为成品的一系列加工方法和过程。它涉及到各种不同的操作和技术,包括原料的准备、加工、组装、检测等环节,以及相关的设备、工具和管理。工艺是制造业中非常重要的环节。在生产制造的过程中,我们始终遵循着“问题-分析-解决-积累”的逻辑链条。而智能制造,正是要在这条链条的每一个环节上,赋予机器与系统“自主”的能力:自主发现问题、自主分析问题、自主解决问题,以及自主积累经验。为了实现这一宏伟目标,各国纷纷提出了自己的发展战略。德国工业4.0、中国制造2025、美国工业互联网等,都是向着智能制造这一共同目标迈进的重要步伐。而日本所践行的“精益制造”和中国的“工匠精神”,更是在智能制造的道路上注入了更多的匠心与灵魂。从技术角度来看,大数据分析、人工智能等尖端技术正成为智能制造的强大引擎。它们为机器与系统赋予了前所未有的智慧与能力,让制造业焕发出前所未有的活力与创造力。日本实现智能制造:通过组织文化和人的训练不断改善,在知识的承载和传承上非常依赖人。因此,日本的思想是将经验知识体现在人身上。

最典型的体现就是日本在20世纪70年代提出的以“全生产系统维护(TPM)”为核心的生产管理体系。其核心思想可以用“三全”来概括:全效率、全系统和全员参与。实现方式主要包括在3个方面的改善:提高工作技能、改进团队精神和改善工作环境。在20世纪90年代以后日本选择“精益制造”作为其转型方向,而非6-sigma质量管理体系。

日本的老龄化和制造业年轻一代大量短缺的问题,使得没有人能够去传承这些知识。日本的工业价值链(Industrial Value Chain Initiative,IVI)产业联盟提出的19条工作项目中有7条与大数据直接相关,分别是:

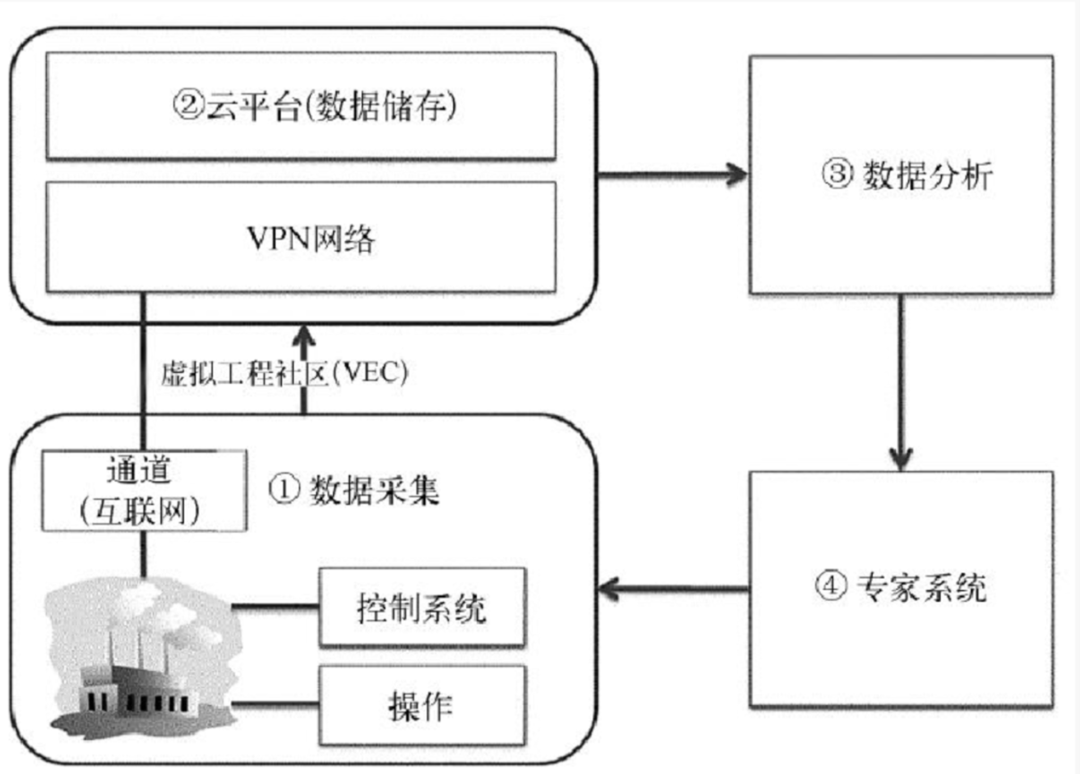

⑥云共享和维护数据的策划实施检查改进(plan-do-check action cycle);⑦通过制造执行系统(MES)将自动化生产线、运输和人工检测进行集成;⑪以智能数据作为质量保证(故障的早期发现和阻止);德国工业产品的精湛工艺和卓越品质,赢得了全球客户的青睐。但他们深知,单靠销售产品难以实现持续盈利。于是,一个全新的商业模式应运而生:卖装备的同时,更卖整套解决方案和服务。这不仅是产品的升级,更是知识和服务的升级。工业4.0计划的提出,正是德国制造业这一转型思路的集中体现。他们不仅将制造系统中的知识体系集成,打造出卓越的系统产品,更将这些宝贵的知识以软件或工具包的形式,作为增值服务提供给客户。这样的创新模式,不仅增强了客户黏性,更为德国制造业带来了源源不断的盈利机会。通过设备和生产系统的不断升级,将知识固化在设备上,为客户提供更全面的解决方案和服务。这样的转型和创新,通过整合,德国制造业得以在全球化、信息化的浪潮中屹立不倒,引领着世界制造业的发展。

与日本和德国相比,美国在解决问题的方式中最注重数据的作用,无论是客户的需求分析、客户关系管理、生产过程中的质量管理、设备的健康管理、供应链管理、产品的服役期管理和服务等方面都大量地依靠数据进行。

这也造成了20世纪90年代后美国与日本选择了两种不同的制造系统改善方式,美国企业普遍选择了非常依赖数据的6-sigma体系,而日本选择了非常依赖人和制度的精益管理体系。除了从生产系统中获取数据以外,美国还在21世纪初提出了“产品全生命周期管理(PLM)”的概念,核心是对所有与产品相关的数据在整个生命周期内进行管理,管理的对象即为产品的数据,目的是全生命周期的增值服务和实现到设计端的数据闭环(closed-loop design)。除了利用知识去解决问题以外,美国也非常擅长利用知识进行颠覆式创新,从而对问题进行重新定义。通用电气公司(GE)发现飞机的油耗与飞行员的驾驶习惯以及发动机的保养情况非常相关,于是就从制造端跳出来转向运维端去解决这个问题,收到的效果比从制造端的改善还要明显。这也就是GE在推广工业互联网时所提出的“1%的力量(Power of1%)”的依据和信心来源,其实与制造并没有太大的关系。

进入21世纪,中国制造业开始了一场深刻的变革。面对质量与管理的挑战,我们选择了向日本学习,引入了精益管理体系。这不仅是因为中日文化的深厚渊源,更是因为我们在数据积累和信息化基础上的相对薄弱。精益管理,为我们的制造业注入了新的活力,也为我们后续的智能制造之路奠定了坚实的基础。随着时间的推移,世界工业发展的潮流不断变化。当我们还在深入实践精益管理时,美国的工业互联网和德国的工业4.0战略已经悄然兴起。这两个全新的概念,让我们看到了制造业未来的无限可能。2012年,当GE发布首份工业互联网白皮书时,我们意识到了数字化链接设备、人与数据的重要性。这份堪称工业互联网开山之作的白皮书,不仅定义了工业互联网的核心要素,更让我们看到了“1%的力量”所带来的巨大潜力。紧接着,德国的工业4.0战略也进入了我们的视野。它旨在通过CPS技术增强产品竞争力,实现制造业的智能化转型。这一战略不仅提升了德国企业的全球化能力,也为我们展示了一种全新的制造业发展模式。在这样的背景下,中国制造业迎来了自己的重要时刻。2015年,《中国制造2025》应运而生。这是中国政府实施“制造强国”战略的首个十年纲领,它标志着中国智能制造的正式起航。仅仅两年后,《关于深化“互联网+先进制造业”发展工业互联网的指导意见》的发布,更是将工业互联网推向了国家战略的高度。这不仅是对美国工业互联网和德国工业4.0的借鉴与学习,更是中国智能制造自身发展的必然趋势。从精益管理到工业互联网,中国智能制造的实现路径清晰而坚定。我们不断学习、借鉴和创新,只为在制造业的浪潮中立于不败之地。